En este artículo sobre pantallas se explican las populares pantallas táctiles capacitivas: estructura, materiales y tecnología básica.

Estructura del panel táctil capacitivo

Los principales componentes del panel táctil capacitivo son:

- Cubrir la ventana,

- sensor táctil,

- placa de control táctil.

Empecemos por la cubierta: puede ser de cristal o sintética. Los componentes sintéticos más populares son el PMMA y el policarbonato. En cuanto al vidrio, los materiales más populares son el vidrio reforzado químicamente y el vidrio templado térmicamente. La elección del material de la ventana de cobertura viene determinada por la aplicación y debe discutirse durante el proceso de diseño.

Además, un adhesivo óptico conecta la ventana de la cubierta con el sensor táctil. Los tipos de adhesivos típicos son: LOCA o el OCA (Liquid -Optically Clear Adhesive). Los distintos adhesivos se diferencian entre sí por el estado físico y el método de curado.

El sensor táctil puede ser de cristal o de película. En palabras sencillas, el sensor táctil es una combinación de material conductor que actúa como electrodos táctiles (ITO – Indium-Tin-Oxide) y el sustrato (soporte), que puede ser vidrio o película.

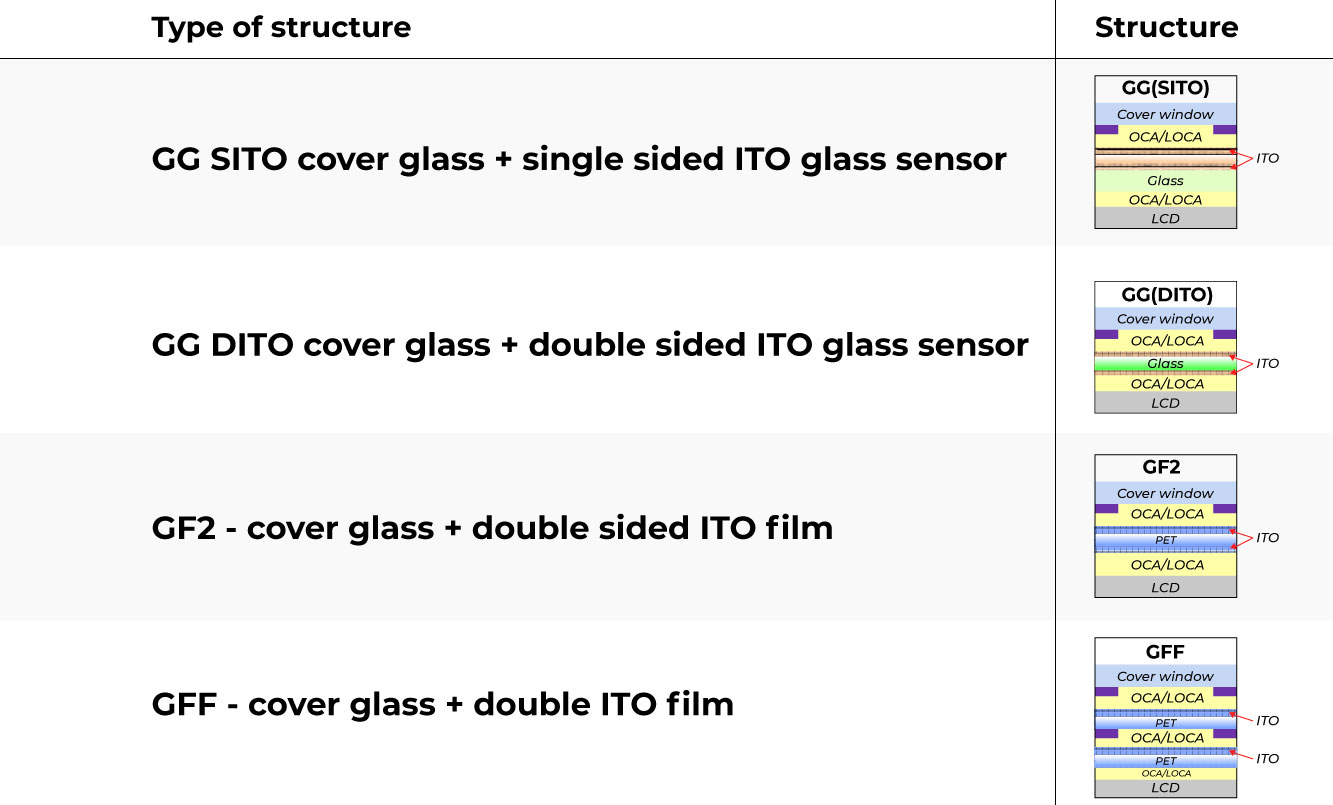

A continuación se enumeran las estructuras típicas de los paneles táctiles capacitivos:

Cubierta del panel táctil capacitivo Ventana

La ventana de cubierta (comúnmente llamada «cristal de cubierta«) es una protección mecánica, además de un elemento decorativo de todo el módulo. En la mayoría de los casos, la cubierta es de cristal. Los grosores típicos del cristal de cubierta son: 0,55, 0,7, 1,1, 1,8 mm.

El grosor estándar de la ventana de cubierta en los módulos Riverdi es de 0,7 mm para los tamaños de 2,8-5,0″ y de 1,1 mm para los de 7,0″.

En el caso del vidrio, un fenómeno común es un delicado tinte verde del material. Es especialmente visible en el borde de la pantalla. La razón es que contiene óxidos de hierro. En algunos casos, es necesario eliminar este efecto utilizando vidrio ultraclaro (para conservar los colores reales).

Otra cosa es la seguridad del cristal. Este parámetro se consigue reforzando el vidrio en el proceso de postproducción. Las actuaciones más populares son el refuerzo químico (hasta 3 mm) y el templado térmico (realizado para vidrios de más de 3 mm de espesor). El vidrio tratado térmicamente se considera más seguro porque se rompe en trozos pequeños y granulares que no son afilados (por tanto, menos peligrosos).

El último paso para garantizar la seguridad del cristal es que los bordes de la cubierta de cristal estén cortados en c. Este tratamiento protege los bordes de cortes y abolladuras.

Como se ha dicho en el párrafo anterior, una alternativa al vidrio son los materiales sintéticos, como el PMMA o el policarbonato. La elección de los materiales de cubierta se adapta a las condiciones de trabajo y al entorno.

Sensor del panel táctil capacitivo

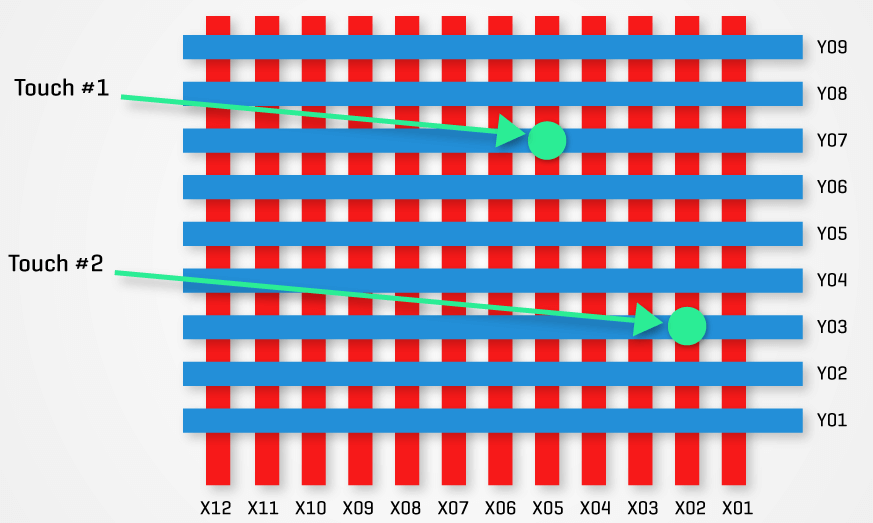

Independientemente del material del que esté hecha la cubierta, los sensores construcción fundamental de los sensores utiliza dos capas separadas dieléctricamente con ITO (óxido de indio y estaño). Esas capas están configuradas en filas y columnas colocadas perpendicularmente, creando una matriz.

La funcionalidad se consigue escaneando a lo largo de cada eje, identificando las líneas de alta capacitancia. Entonces, la posición se determina por la intersección de esas líneas (de alta capacitancia):

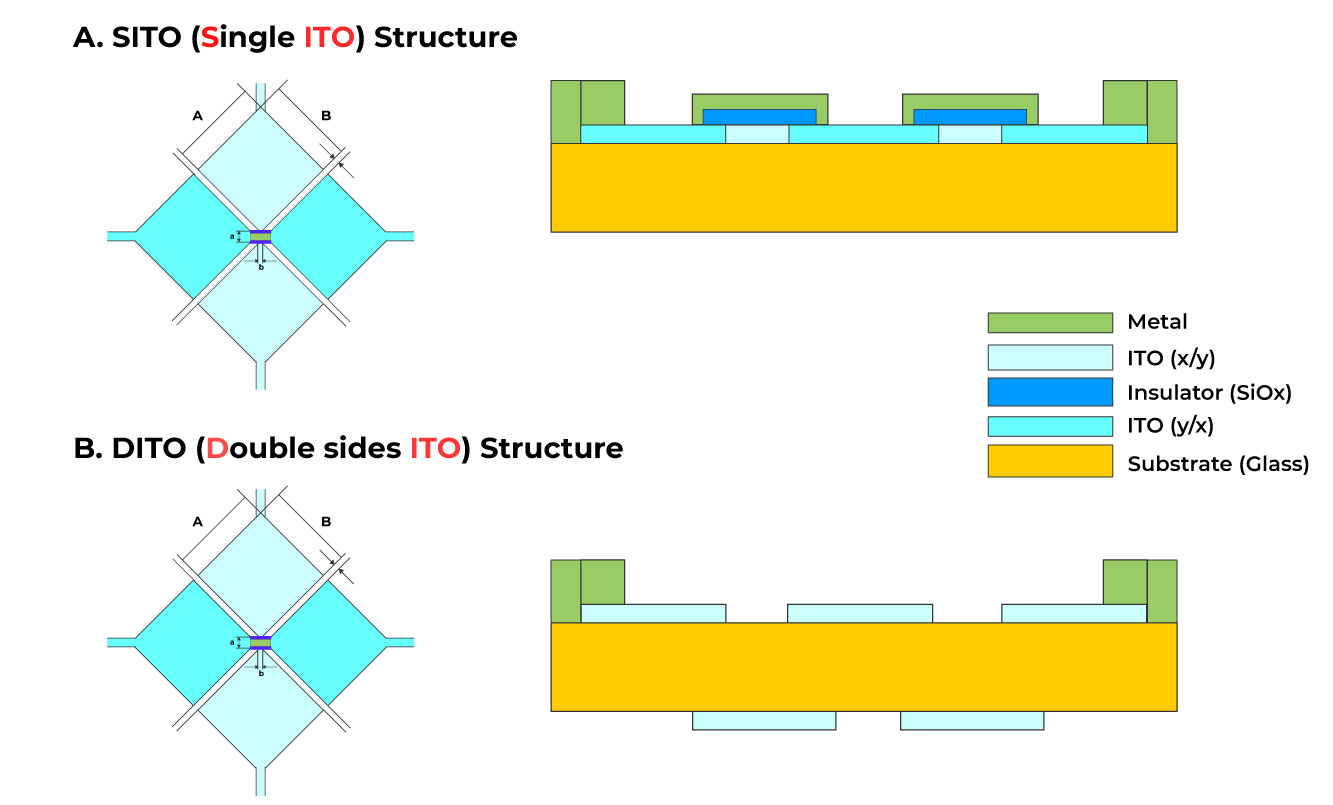

Como ya se ha mencionado, un sensor táctil se realiza principalmente con vidrio ITO de doble cara. El patrón del sensor se crea durante el proceso de grabado.

Cabe mencionar que existe una técnica para obtener un sensor táctil con una sola capa de vidrio ITO (SITO). Se realiza grabando el patrón del sensor en una cara y posteriormente uniendo electrodos X o Y particulares, como se muestra en el dibujo inferior.

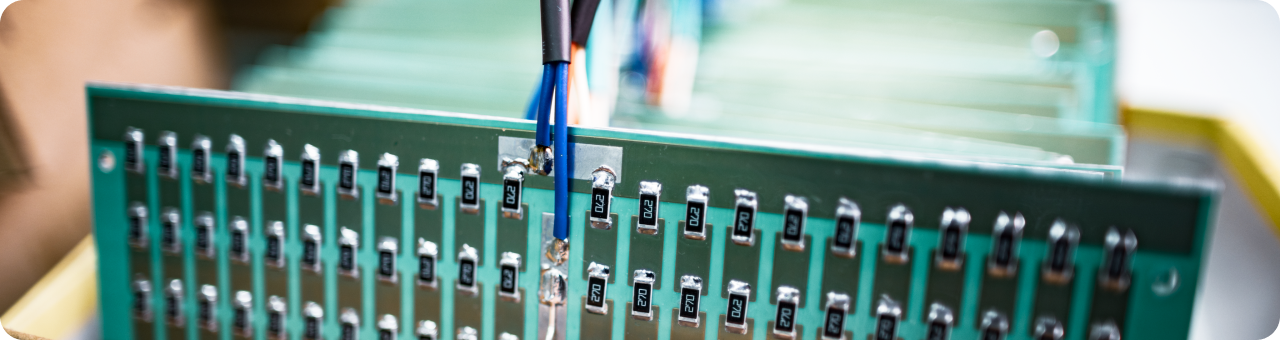

Tarjetas de control de paneles táctiles capacitivos

El sensor termina con los electrodos: para recoger y gestionar los datos de los electrodos se necesita el controlador.

La elección del controlador debe ir en consonancia con la aplicación del módulo y las circunstancias en las que se utilizará. Hay muchos factores que deben tenerse en cuenta. El primer paso es la comunicación: hay que establecer la interfaz para el panel táctil. Las interfaces más populares son SPI e I2C. Los controladores táctiles Riverdi se comunican a través de SPI/I2C .

A continuación, considera el tamaño, así como la eficacia y la seguridad del cuadro de mandos. Para ello, analice la compatibilidad electromagnética (por tanto, también la descarga electrostática y la susceptibilidad radiada).

El CI puede desempeñar diversas funciones en función de los requisitos de la aplicación. Puede encontrar el IC para el rendimiento en agua o en entornos de agua salada, así como los que admiten el trabajo con guantes y gestos especiales.

El controlador estándar Riverdi admite cubiertas de cristal de hasta 2 mm. Aunque estamos familiarizados con las tecnologías que soportan el espesor de vidrio de cubierta de hasta 5 mm también.

Esperamos que este artículo le haya sido útil.

DESCUBRE NUESTRA

Libro Blanco

Consigue una interacción perfecta entre el usuario y la pantalla con el CI de sensor táctil adecuado. ¿Te has enfrentado alguna vez a problemas con eventos táctiles fantasma o de certificación? ¡Impulsa tu I+D como un profesional con nuestro Libro Blanco!